Nordsee ist Mordsee: Das geheimnisvolle Schiffswrack und der neue Test

„Was soll das denn jetzt wieder? Ist das nicht viel zu kalt? Ist denn jetzt nicht Winter oder so?

Und warum überhaupt liegt euer Chef da unten auf dem rechten Bild wieder bis zum Hals im Dreck? Ihr seid ja alle total bescheuert!“

Wir geben es ja zu, auf den ersten Blick sieht das was wir hier so machen wieder einmal ziemlich komisch aus. Und auch die Frage, was das alles mit Rost und Unterbodenschutz zu tun hat, ist natürlich ebenfalls absolut berechtigt.

Hier erfahren Sie jetzt mehr über die aufwändigen Vorbereitungen für unseren neuen großen Test. Dieses Mal geht es um Unterbodenschutz.

Genauer gesagt geht es in unserem (vielleicht wieder einmal etwas zu lang geratenen) Artikel sogar um mehrere neue Tests mit jeweils aber unterschiedlichen Prüfbedingungen: Einer wie oben in der Überschrift schon erwähnt, in einem Schiffswrack an der Nordseeküste, einer auf unserem Prüfturm auf Helgoland und einer unter einem Fernreisebus, der Tag und Nacht auf der Autobahn unterwegs ist. Hierzu gibt es teilweise auch schon ausgesprochen gute Ergebnisse. In den kommenden Wochen und Monaten erfahren Sie hier auf TimeMAX.de natürlich mehr!

Neuer Unterbodenschutz: Was ist das Ziel der Entwicklungen?

Bei den Belastungs-Tests prüfen wir gleich mehrere neue TimeMAX-Entwicklungen: Das wichtigste zuerst: Wir wollen 2016 einen schwarzen Unterbodenschutz auf den Markt bringen! Es soll eine Wachs/Fett Mischung werden. Bei den Prüfungen sind eine relativ weiche und eine relativ feste Mischung des neuen Produktes mit am Start. Weiterhin arbeiten wir an einem schwarzen Fett-Kantenschutz für den Unterboden.

Hierzu für „Neueinsteiger” noch eine kurze Erklärung: Bei unserem Rostschutz-System setzen wir am Unterboden generell zwei unterschiedlich feste Materialien ein: Als Schutz für die Flächen und für die Radhäuser nehmen wir griff-feste Materialien, wie z. B. TimeMAX 300 WAX, UBS Clear oder TimeMAX COLOR, ein. Ergänzend zu dem festen Schutz für die Flächen gibt es bei uns im System einen sogenannten Kantenschutz. Es ist ein weiches aber stark haftendes Rostschutzfett. Das im Vergleich zum Flächenschutz deutliche weichere Fett hat die Aufgabe, die besonders empfindlichen Kanten und Blechüberlappungen zusätzlich zu schützen. Es bleibt dort, wo man es aufgetragen hat. Unser Material kann deutlich mehr als andere Rostschutzfette: Das Fett hat nicht nur hervorragende Rostschutz-Eigenschaften, es hat auch eine sehr hohe Kriechfähigkeit und läuft trotzdem nicht ab!

Obwohl unsere Produktserie für die neuen schwarzen Materialien noch längst nicht fertig ist, gibt es schon jetzt eine Idee, was später auf den Etiketten stehen könnte: Vielleicht werden die Materialien später einmal “Black Power 1, 2 und 3 “ heißen! Die neuen Produkte sind auf jeden Fall als Ergänzung für unser System gedacht. Unser dunkelbrauner und seit vielen Jahren bewährter Unterbodenschutz TimeMAX 300 WAX wird natürlich weiter im Programm bleiben.

Hier soll es aber weniger um gesellschaftliche Umbrüche und Politik gehen, es geht eher um die Wirkung des Films an sich: Was für ein Design, was für abgefahren Klammotten: Tief ausgeschnittene Lederjacken mit extrabreitem Kragen und Nylonhemden in Farben, die schon fast weh tun. Richard Roundtree spielte hier die Rolle seines Lebens: Er war Shaft, der erste schwarze Privatdetektiv. Verdammt cool!

Auch die Musik zum Film war lässig. Den Oscar-prämierten Soundtrack von Isaac Hayes kann man auch jetzt noch gut hören. Mit anderen Worten: Die Filmmusik ist ein Klassiker und gehört in jede CD-Sammlung! Hier der Link zu einem kurzen Shaft-Trailer auf Youtube. Siebziger Jahre total, 4 Minuten und 42 Sekunden, die Ihnen bestimmt Spaß machen werden:

Die Machart, der Sound und natürlich auch die Aussage des Films passten zur Zeit: Absolut keine Lust auf eingefahrene Autoritätsmuster und zwischendurch dann auch noch One-Night-Stands ohne Nachnamen und Telefonnummer. Super, großartige Zeit. Das muss echt toll gewesen sein damals!

Wir sind nach wie vor der Ansicht, dass ein gutes Rostschutzmittel auf nahezu jedem (sauberen!) Untergrund funktionieren muss! Wie immer nehmen wir deshalb für die Prüfungen sowohl gestrahlte, als auch wie rechts zu sehen rostige Bleche. Dieses Vorgehensweise ist zwar arbeits- und kostenintensiv, bringt uns aber bei der Weiterentwicklung des Systems recht schnell weiter. Nur so haben wir es z. B. geschafft, nicht nur die Leistungsfähigkeit unserer Produkte zu optimieren, wir haben zeitgleich auch die Umweltverträglichkeit immer weiter verbessert.

Hier geht es jetzt erst einmal um die angerosteten Bleche: Alle Testbleche wurden vorher zusammen bewittert. Auch hierfür gibt es in Deutschland übrigens eine Norm! Mögen die engen Vorgaben der Deutschen Industrie Norm (DIN) von einigen vielleicht als unnötige Quälerei und Fluch empfunden werden, wir finden sie großartig: Sich wiederholende Fehler beim Prüfen werden durch die engen Regeln konsequent vermieden.

Nicht nur der Verrostungsgrat ist so bei allen Blechen gleich, auch bei der späteren Beschichtung helfen die Vorgaben vom DIN zuverlässig weiter. Alles was man bei den Prüfungen gemacht hat ist durch die standardisierte Herangehensweise nachvollziehbar und kann gegebenenfalls auch „1 zu 1“ reproduziert werden.

Auf dem rechten Bild oben sieht man, dass Noori die Bleche lediglich grob entrostet hat. Ist das vielleicht nachlässig? Nein, es ist Absicht! Den Rost in den tiefen Poren entfernen wir absichtlich nicht: Alte Autos kann man von unten ja schließlich auch nicht perfekt entrosten!

Sie werden es wahrscheinlich bereits jetzt ahnen: Die Arbeiten für einen Test dieser Art dauern nicht nur ein paar Wochen, sie dauern Monate!

Und aus diesem Grund sind gerade diese Schiffe für uns so interessant: Durch Ebbe und Flut und das damit verbundene Auf und Ab des Wasserspiegels sind die Wracks täglich extremen Bedingungen ausgesetzt. Bei Hochwasser sind sie unter Wasser und bei Ebbe liegen sie frei zugänglich im Watt. Ideale Bedingungen also für einen echten Zeitraffer-Test!

Dieses Schiff hier ist bereits vor über 50 Jahren gestrandet. Weil es zur Hälfte im Watt versunken ist, konnte es damals wohl nicht geborgen werden. Die Geschichte des Wracks ist echt spannend: Gab es wirklich einen schlimmen Sturm oder war es einfach nur ein technischer Defekt? War es nebelig und wurde deshalb vielleicht falsch navigiert? Sobald wir mit den aktuellen Prüfungen fertig sind, werden wir versuchen herauszufinden, was damals Anfang der sechziger Jahre wirklich passiert ist. Wir werden berichten!

Das Schiff liegt rund 800 Meter vom Ufer entfernt. Normalerweise zieht sich das Wasser bei Ebbe so weit zurück, dass man trockenen Fußes zum Schiff gelangen kann. “Trockenen Fußes…!” Das war auch unsere Information vom Wetterdienst. Heute ist jedoch alles anders. Schon der Weg zum Wrack dauert deutlich länger als sonst. Ein Sturmtief drückt das kalte Nordseewasser in Richtung Küste. Der Wind peitscht über das Watt.

Der Versuch mit den Tüten aus dem Supermarkt um die Ecke scheiterte jedoch schon nach kurzer Zeit. Und es lag nicht einmal daran, dass die Tüten unten an den Sohlen gerissen sind: Das Wasser kam eher von oben als von unten! Wie Sie gleich sehen werden, waren die nassen Füße im Vergleich zu dem, was noch später noch dann hinzu kam, aber ein eher kleines Problem!

Ankunft beim Schiff. Normalerweise liegt es auf der leicht erhöhten Sandbank bei Ebbe sicher im Trocknen. Wegen des Sturms ist heute jedoch alles anders. Das Wasser ist an vielen Stellen immer noch einen halben Meter tief.

Obwohl der Rumpf halb versunken ist, kann man die relativ flache Schiffsform immer noch gut erkennen. Der Stahlrumpf ist ungewöhnlich bauchig.

Fotografiert ganz oben im Norden der Niederlande: Schiffe ähnlicher Bauart auf einem flachen Kanal.

Besonders an der niederländischen Nordseeküste sieht man die sogenannten Flachboote häufig. Damit die Schiffe bei Ebbe im Watt aufsetzen können, haben sie einen relativ flachen Rumpf.

Die hier gezeigten Fotos stammen ausnahmsweise nicht von uns. Ruth Cordes, die Schwester unseres Chefs, hat die Aufnahmen in ihrem letzten Urlaub gemacht. Sie ist Malerin und verbringt wegen des Lichts viel Zeit an der an der Holländischen Nordseeküste.

Werfen Sie einen Blick auf die Ölmalerei von Ruth Cordes. Hier ein Link zu ihrer Internetseite: http://www.ruthcordes.de/

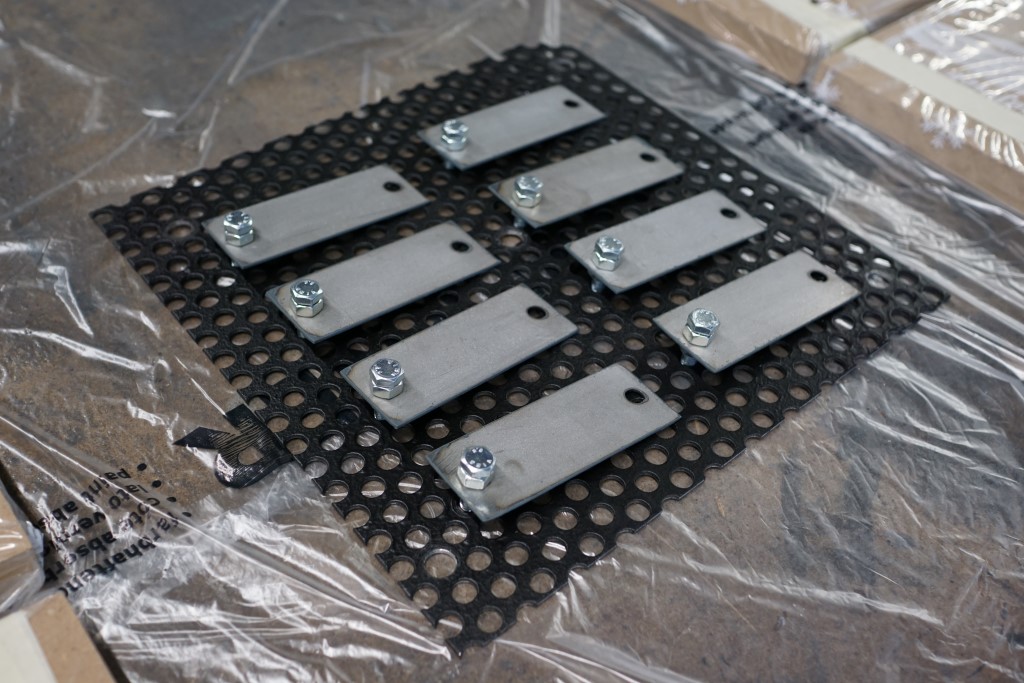

Durch das ständige Auf und Ab der Wellen hatte sich der mit Drähten befestigte Rahmen vom Schiffsrumpf gelöst. Der abgetrennte Teil fiel nach unten und wurde vom Sand überspült. Obwohl wir ihn retten konnten, war klar, dass die nächsten Rahmen wieder aus Stahlblech gebaut werden müssen. Auch die Befestigung mit den Drahtseilen war viel zu nachgiebig und flexibel.

Im Internet bei Wikipedia haben wir zu den muschelähnlichen Anhaftungen dann einen sehr interessanten Artikel gefunden. Was wir hier sehen sind gar keine Muscheln, sondern sogenannte Seepocken! Sie gehören zur Familie der Meereskrebse und haben eine ganz besondere Fähigkeit. Hier ein kurzes Zitat:

“Auf der Unterseite (der Seepocken) schließt sich eine Kalkplatte an, die fest auf dem Untergrund haftet. Dieser natürliche Klebstoff ermöglicht es den Seepocken, den extremen Bedingungen von Brandung und Gezeiten standzuhalten; in seiner Wirkung übertrifft er den stärksten Epoxidharz-Klebstoff.“

Das ist „echt spitze“: Ein selbst entwickelter High End-Klebstoff, der sogar unter Wasser funktioniert, das ist echt großartig. Tolle Erfinder diese Seepocken!

Hier der Link zum Artikel bei Wikipedia: https://de.wikipedia.org/wiki/Seepocken

Der Sturm nimmt zu und auch der Regen wird stärker. Viel Zeit für das Anbringen unserer Halteplatte haben wir nicht: Schon bald wird das Wasser zurück kommen und das Wrack wieder komplett überfluten. Wir müssen uns beeilen. Dieses Mal wollen wir aber auf „Nummer Sicher“ gehen: Der Rahmen soll wesentlich besser fixiert werden als letzes Mal. So ein Malheur wie mit dem dünnen Aluminiumrahmen darf mit den neuen Proben auf keinen Fall passieren. Dafür ist der neue Test viel zu wichtig. Viele Kunden warten schon jetzt auf den neuen Unterbodenschutz!

Das Durchbohren der durch Rost geschwächten Stahlhülle ist dann aber trotz Zeitdruck einfacher als gedacht. Gut, dass unserer Chef früher einmal eine Schlosserlehre gemacht hat: Damit es schneller geht, hat er zunächst mit kleinen Hochleistungsbohrern vorgebohrt. Trotz der Vorsicht gehen dann aber kurz nacheinander mehrere der teuren Bohrer zu Bruch. Sie brechen vorne einfach ab. Zu hohe Drehzahlen oder zu viel Druck? Wird unser Chef kurz vor Schluss vielleicht doch noch nervös? Schaffen wir es bis die Flut kommt? Das ganze Team weiß, dass alles umsonst war, wenn es jetzt nicht deutlich schneller geht. Noch einen Besuch hier oben an der Küste schaffen wir nicht in diesem Jahr: Zu viel Aufwand und viel zu weit weg von Hamburg!

Hier jetzt eine besondere Würdigung für das neue Lieblingswerkzeug von unserem Chef Gerd Cordes: Sein gerade gekaufter 18 Volt Akkuschrauber in Großaufnahme!

Die Firma Makita macht also auch im Watt die Schrauber glücklich: Wahrscheinlich hat das neue High Tech Werkzeug den Job gerettet. Kein Ausfall trotz Dauerregen! Vielleicht kriegt der neue Akkuschrauber deshalb ja auch zuhause in Hamburg eine besondere Würdigung. Ist doch ein hübsches Blau! Passt doch gut oben auf den Schrank im Wohnzimmer, oder etwa nicht?

Nass, verdammt kalt und alternativlos: Das hier ist jetzt der neue Platz der Wahl! Vorne im Wrack steht das Wasser nicht so hoch wie hinten. Müsste doch eigentlich gehen oder?

Für die von Ihnen, die sich jetzt fragen, warum wir das mit dem separaten Halterahmen überhaupt machen, kommt hier jetzt die Erklärung: Wir müssen vor Ort am Wrack deutlich schneller werden! Das immer wieder aufs Neue umständliche Anbringen innen am Rumpf würde auf Dauer einfach zu viel Zeit verschlingen.

Und besonders jetzt im Winter, soll heißen, wenn es früher dunkel wird, haben wir vor Ort noch weniger Zeit als sonst: Richtig gutes Licht hat man oft nur sechs bis acht Stunden am Tag! Die Konstruktion mit den Schrauben soll “Zeit sparen”, die Platte soll später dann wie so eine Art Schnellverschluss funktionieren!

Nach einer ungewöhnlich langen heißen Dusche hat unser Chef später dann eingeräumt, dass er doch überrascht war, wie hoch bei Sturm und anlandigem Wind das Wasser wirklich steht. Außerdem meinte er, dass er an der „Performance für den nächsten Trip noch ein bisschen arbeiten will“. Soll heißen: Egal, was so ein Teil kostet: Für die nächste Reise zum Wrack wird ein dicker Taucheranzug angeschafft!

Und so geht es weiter

Wenn zuhause in Hamburg alles gut geht, sind die Bleche schon bald fertig beschichtet. Erinnern Sie sich an die DIN Normen von vorhin? Alle Produkte, die an unserem neuen Unterbodenschutz-Test teilnehmen, sollen bei gleichen Bedingungen an einem Tag verarbeitet werden. Und wenn sie dann durchgetrocknet sind, gibt´s auch schon bald die nächste Reise ins Watt.

Mit dem Wetter werden wir dann bestimmt mehr Glück haben. Hat nicht irgendjemand erzählt, dass der Januar da oben besonders mild ist?