Test 3: Schiffbau

Test-Tagebuch: Im Schiffbau soll unser Material für den Schutz von besonders rostgefährdeten Hohlräumen und von Spalten und Falzen eingesetzt werden

Besonders in kleinen und engen Räumen (in den sogenannten „Todräumen“), die bei einer Wartung oder Reparatur nur schlecht erreicht werden, soll der neue TimeMAX-Rostschutz zum Einsatz kommen.

Tests für die Anwendung im Schiffbau:

Für eine Zusammenarbeit bei diesen Tests konnten wir sowohl die Hamburger Traditionsreederei Hapag Lloyd, als auch den Germanischen Lloyd gewinnen. Im Schiffbau und bei der Schiffsreparatur ist der Germanische Lloyd als Zertifizierungs-Institut weltweit anerkannt. Der Germanische Lloyd ist so eine Art „TÜV“ für Schiffe.

Unsere Testbleche werden in den Ballastwassertanks von großen Containerschiffen angebracht. Die Schiffe sind auf “großer Fahrt” unterwegs. So können wir, ganz nebenbei, auch prüfen, wie sich der weiterentwickelte TimeMAX-Rostschutz in den verschiedenen Klimazonen bewährt.

Unsere Testbleche sind mit an Bord. Damit wir schnell aussagekräftige Ergebnisse bekommen, werden sie aber nicht in den eigentlich zu schützenden Hohlräumen, in den sogenannten „Todräumen“ angebracht. In Abstimmung mit dem Germanischen Lloyd werden sie da montiert, wo die Korrosionsbelastung an Bord am größten ist: In den Ballastwassertanks.

In den riesigen Tanks zwischen dem Laderaum und der Außenhaut schwappt permanent aggressives Meerwasser hin und her. Die Hohlräume sind auf der „Kyoto Express“ 25 Meter hoch und beidseitig fast so lang wie der ganze Rumpf. Um das Schiff z. B. beim Entladen im Hafen zu stabilisieren, werden die Ballastwassertanks immer wieder leergepumpt und geflutet. Unsere Testbleche werden innen im oberen Bereich der Tanks montiert. Hier ist die Luft dauerfeucht und salzig. Wenn sich unsere weiterentwickelten TimeMAX-Produkte (…und hier vor allem der Unterbodenschutz TimeMAX COLOR) gegen die Materialien der mit getesteten Wettbewerber durchsetzen, wissen wir, dass wir es mit gutem Gewissen anbieten können.

Die Zusage von Hapag Lloyd bei unseren Tests mitzumachen, war für uns übrigens sehr wichtig. Vielen Dank! Weil die Schiffe alle paar Monate nach Hamburg zurückkommen ist es jetzt sogar möglich geworden, den Zustand der Testbleche regelmäßig zu kontrollieren. Noch ein Vorteil: Auch der Germanische Lloyd, der die Tests ab Herbst 2011 überwachen wird, kommt aus Hamburg. Vielen Dank auch an die Ingenieure vom Germanischen Lloyd!

Die Route der „Kyoto Express“ führt sowohl durch die heißen, als auch durch die kalten Klimazonen der Welt: Im verschneiten Hamburg geht die Reise los. In den Ballastwassertanks sinkt die Temperatur auf minus 5 Grad ab. Weiter geht es in die Nordsee und südlich vorbei an Helgoland. Mit einem guten Fernglas kann man hier vom Deck aus vielleicht den Hafen und mit ganz viel Glück auch den Teststand der HAW erkennen. Testbleche wir grüßen Euch!

Durch den Ärmelkanal geht es nach Gibraltar und dann durch das Mittelmeer zum Suezkanal. Durch das rote Meer führt die Reise in den Indischen Ozean.

Puh, hier ist es ganz schön heiß. Auf bis zu 80 Grad kann die Temperatur in den Ballastwassertanks der „Kyoto Express“ hier ansteigen.

Und wenn das Schiff unbewegt im Hafen liegt, sind sogar ein paar Grad mehr möglich, da die Bordwand von außen schwarz lackiert ist und die Sonneneinstrahlung stark absorbiert.

Wer im Chemieunterricht aufgepasst hat, weiß auch, was die Hitze für unsere Testbleche bedeutet. Je heißer es wird, desto stärker ist die Korrosionsbelastung. Und gerade in Verbindung mit der salzigen und feuchten Luft entsteht hier am Äquator schnell ein Klima, bei dem auch wirklich gute Rostschutz-System nach einiger Zeit an ihre Grenzen geraten. Beste Voraussetzungen also, um zu prüfen, wie sich die neuen Produkte von TimeMAX im Vergleich zu den Materialien des Wettbewerbs bewähren.

Vorbei an den Malediven und Indien geht die Fahrt weiter nach Singapur. Nach einem kurzen Stopp im Hafen fährt die „Kyoto Express“ nach China und dann nach Japan. Hier werden unterschiedliche Häfen angelaufen. Ziel der Reise ist Vancouver in Kanada. Von hier aus geht es dann zurück nach Hamburg. Die Route des Schiffes ist nicht immer gleich, die Länge der Strecke ist zwischen 65 und 80 000 Kilometer lang.

Mit unserem weiterentwickelten Rostschutz-System haben wir viel vor. Sowohl bei den Taxen als auch auf Helgoland und auf den Schiffen ist zunächst aber erst einmal Geduld gefragt. Der Kampf gegen das „Böse“ kann eben nicht auf die Schnelle gewonnen werden.

Erst einmal müssen sich die 300 Testbleche bewähren und dem Rost widerstehen. Auf die Auswertung sind wir schon jetzt sehr gespannt. Hoffentlich geht die Geschichte besser aus als der Film, mit dem wir dieses Kapitel begonnen haben. Wir wollen hier jetzt aber nicht zu viel verraten…

Mai 2011: Rückkehr in den Heimathafen nach der ersten Reise

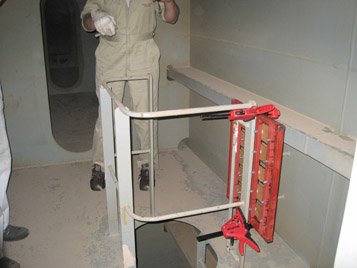

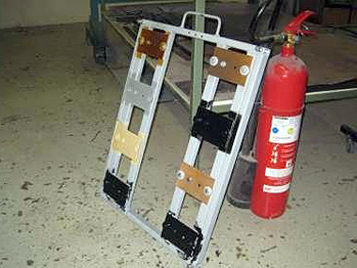

Hamburger Hafen, Mai 2011: „Unser“ Schiff ist zurück. Über drei Monate hat die erste Reise unserer Testbleche gedauert. Bei diesem ersten Test ging es aber weniger um die Rostbeständigkeit unserer Bleche, sondern mehr um die Befestigung an den sogenannten Spanten. Um die originale Rostschutz-Beschichtung an den waagerechten Trägern nicht zu beschädigen, hatten wir die Testrahmen nicht verschraubt, sondern festgeklemmt.

Wie man sieht, hat es sich gelohnt bei den Zwingen nicht zu sparen. Die Testrahmen waren im Mai 2011 immer noch da, wo wir sie im Winter montiert hatten.

Auch der Schiffsinspektor der Reederei war beeindruckt. Ihre endgültige Position bekommen die Rahmen bei den nächsten Reisen. Sie werden dann etwas höher montiert. Eine Verfälschung des Ergebnisses durch die rechts neben den Rahmen sichtbaren Opferanoden wird dann ausgeschlossen.

Juni 2011: Neue Erkenntnisse im Ballastwassertank

Damit sich ein Schiff im Sturm, bei ungleichmäßiger Beladung und auch beim Entladen im Hafen nicht zur Seite neigt, gibt es wie oben schon erwähnt, die sogenannten Ballastwassertanks. Sie erstrecken sich unten vom Kiel bis hoch zum Deck und sind fast so lang wie das Schiff selbst. Auch vorne und hinten im Schiff gibt es solche Hohlräume.

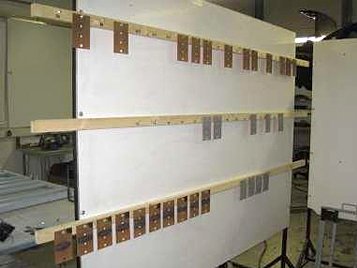

Je nachdem, wie das Schiff ausbalanciert werden soll, werden sie mit salzigem Seewasser gefüllt. Die Wasserhöhe variiert also permanent. Auch weil die Schiffe von Hapag Lloyd quer durch alle Klimazone fahren, haben wir hier ideale Testbedingungen für alle Arten von Rostschutzmitteln: In den Tanks testen wir Fette, Grundierungen, Lacke auch Wachs in Bezug auf die Fähigkeit, Rost einzudämmen. In der Zone über dem Wasserspiegel, in der sogenannten Wechselzone, ist das „Klima“ extrem: Mal nur knapp über dem Gefrierpunkt und mal bis zu 80 Grad heiß beim Durchfahren der Tropen.

Schon die erste Auslagerung unserer Testrahmen in den Ballastwassertanks hat zwei beeindruckende Ergebnisse gehabt: Zum Einen konnten wir die Qualität unseres Systems nochmals unter Beweis stellen und zum Anderen wurde uns aber auch recht schnell deutlich gezeigt, wie universell einsetzbar unser Testverfahren wirklich ist.

Die Erklärung ist einfach: Da die Testbleche in der Wechselzone der Tanks hängen, sind sie mal unterhalb und mal oberhalb des salzigen Wassers. Vom Schiffsinspektor der Reederei wurden sie genau da platziert, wo die Korrosionsbelastung im Tank am größten ist. Die Bedingungen hier erinnern stark an die genormten Zeitraffer-Tests der großen internationalen Prüfinstitute. In den Salzsprühkammern der Institute ist es ebenfalls feucht und salzig.

Die Namen von Wettbewerbs-Produkten werden wir wie schon mehrfach erwähnt, auch später nicht veröffentlichen. Es ist fast wie bei den ersten Tests von TimeMAX Gründer Gerd Cordes, Mitte der 80er Jahre. Auch damals ging nicht darum, das Versagen von Produkten namentlich zu dokumentieren. Bei den ersten Tests 1985 ging es um eher um Neugier und persönliche Interessen. Damals ging es darum, das Leben des ersten eigenen Autos zu verlängern. Heute bei TimeMAX ist es ähnlich, nur geht es eben nicht mehr nur um den eigenen Fiat.

August 2011:

Tests an Deck der „Frankfurt Express“ mit TimeMAX 1000 SPEED

Oktober 2011: Rückkehr der „Kyoto Express“ nach Hamburg

Die im Juni 2011 begonnene Reise der „Kyoto Express“ führte unsere Testbleche rund um die Welt. Die Belastung im Ballastwassertank ist für Stahlblech der „worst case“, soll heißen: so ziemlich das schlimmste was möglich ist. Da die Bleche nicht im Wasser, sondern knapp über der Wasseroberfläche im Tank befestigt sind, müssen sie in den Tropen extrem hohe Luftfeuchtigkeit und Hitze ertragen. Unter diesen Bedingungen wütet der Rost am stärksten.

„Vienna Express“, Oktober 2011:

TimeMAX-Produkte werden durch Tests weiter optimiert

Januar 2012, endlich geht´s los:

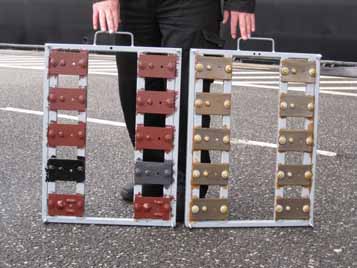

Die Testbleche für das Schiff werden beschichtet.

Für Autos gibt´s den TÜV. Alle zwei Jahre muss man sein Fahrzeug prüfen lassen. So wird sichergestellt, dass der Wagen keine technischen Mängel hat. So weit so gut, dass weiß eigentlich jeder.

Dass es aber auch für Brücken, Schiffe und andere große technische Anlagen Prüf-Institution gibt, wissen jedoch längst nicht alle.

Der Germanische Lloyd, kurz GL, ist so Prüf-Institut. Die Ingenieure der Organisation aus Hamburg prüfen nicht nur den Zustand technischer Anlagen, sie sind auch als Produkt-Tester weltweit im Einsatz und vergeben die begehrten GL-Zertifikate. Diese Zertifikate belegen die Wirksamkeit eines Produktes. Die Ingenieure des GL sind weltweit dafür bekannt, dass sie bei Ihren Prüfungen sehr gewissenhaft vorgehen.

Und gerade aus diesem Grund haben wir uns entschlossen, einen wichtigen Teil unserer Prüfungen durch den GL überwachen zu lassen. Wenn alles gut geht, wird uns der GL nach Abschluss der Prüfungen ein Zertifikat für die Anwendung im Schiffbau ausstellen.

Da die meisten Produkte lösemittelhaltig sind, müssen wir jetzt erst einmal warten, bis sie komplett durchgetrocknet sind. In einigen Wochen, wir schätzen Ende Februar 2012, werden die Testrahmen in einem Containerschiff von Hapag Lloyd verschraubt. Damit die Belastung besonders hoch ist, werden die Rahmen im oberen Teil eines Ballastwassertanks in der so genannten Wechselzone montiert. Hier ist die Korrosionsbelastung am größten. Auf gleicher Höhe und akkurat nebeneinander an einer Spante verschraubt, werden unsere Testbleche dann quer durch alle Klimazonen auf Weltreise gehen.

GPS Ortung der Schiffe bei ihren Reisen

durch alle Klimazonen der Welt

Die Reisen der Hapag Lloyd Schiffe um die Welt dauern je nach Route drei oder vier Monate. Dank Satellitenortung kann die Position der Schiffe jederzeit aktuell eingesehen werden. Wer auf der Seite von „marinetraffic.com“ den Schiffsnamen oben rechts in die Suchmaske einträgt, sieht die Position des jeweiligen Schiffes mit den TimeMAX-Testblechen sofort.

März 2012: Die jahrelangen Vorbereitungen sind abgeschlossen.

Ein weiterer Test beginnt

Bevor das Schiff die Reise antrat, wurden von Prüfingenieur Christian Guillard bei allen Blechen noch einmal die Schichtdicken der Rostschutzmittel gemessen. Um die Produkte besser vergleichen zu können, hatten wir die verschiedenen Mittel jeweils zweimal aufgetragen. Bei drei Blechen von Wettbewerbsprodukten stellte Christian Guillard bei der Messung dennoch zu geringe Schichtdicken fest. Aus Fairnessgründen haben wir sie aus der Wertung heraus genommen. Diese drei Produkte werden nachgetestet.

Nordsee ist Mordsee!

Nicht nur für Seeleute ist die Nordsee mit ihren heftigen Stürmen eine echte Herausforderung. Auch die Schiffe, die in diesem Seegebiet unterwegs sind, haben es schwer. Das feuchte Klima und die salzige Luft nagen am Stahl. Ganz besonders trifft es Schiffe, die ausschließlich in der Nordsee und im Nordatlantik unterwegs sind. Wegen der Stürme und wegen des feuchten Wetters kommt die Mannschaft nur selten dazu, dringend notwendige Ausbesserungsarbeiten an Deck durchzuführen. Ein gutes Beispiel für solch eine extreme Korrosionsbelastung ist die „Rotterdam Express“ von Hapag-Lloyd. Obwohl die Schiffsinspektoren und Kapitäne der Reederei der Ruf vorauseilt, besonders gewissenhaft zu sein, haben sie es bei Schiffen wie der Rotterdamm Express schwer, den Rost an Deck zu bekämpfen.

Beste Prüfbedingungen also, wenn es darum geht, die neuen Rostschutz-Produkte von TimeMAX zu testen.