Hamburg: Vorbereitung mit Stress

Erinnern Sie sich an unsere Rostschutzprüfungen auf Teneriffa? Bei den Prüfungen geht es um die Entwicklung unseres neuen Unterbodenschutzes. An diesem Thema arbeiten wir schon viele Jahre.

Das neue Produkt wurde für härteste Bedingungen entwickelt und soll später bei Salzsprühfahrzeugen eingesetzt werden. Hierfür muss es natürlich besonders widerstandsfähig und belastbar sein. Aus diesem Grund haben wir uns, nach Auswertung der letzten Prüfungen, entschlossen gleich zwei Rezepte auf den Markt zu bringen:

Das erste Produkt hat einen vergleichsweise hohen Fettanteil. Aus diesem Grund kann es auch auf stark angerosteten Flächen zum Einsatz kommen. Wegen des hohen Fettanteils dauert die Trocknung der Schutzschicht jedoch relativ lange. Erst nach einigen Tagen wird das Material griff-fest.

Auch das zweite Produkt ist für schwere Belastungen geeignet. Damit es schneller trocknet, haben wir jedoch Lösemittel zugesetzt.

Für die abschließenden Prüfungen bei der neuen Produktlinie sind wir wieder auf die Kanarischen Inseln geflogen. Bei unseren Zeitraffertests hier auf den Inseln haben wir Bedingungen, die für schnelles Rosten sorgen: Salzwasser, Hitze und reichlich Sauerstoff durch den frischen Seewind. Wie immer prüfen wir unsere neuesten Rezepte gegen die besten Vergleichsprodukte vom Wettbewerb.

Zunächst wollen wir Ihnen einmal zeigen, wie aufwändig es ist einen Test dieser Art vorzubereiten. Auch wenn man es auf diesen Fotos vielleicht nicht so richtig sehen kann: Die Vorbereitungen haben mehrere Monate gedauert.

Kurz nachdem feststand, wann unser Flugzeug in Richtung Kanaren starten soll, hatte unser Chef Gerd Cordes noch eine weitere Idee. Auch ein Test für Hohlraumschutz sollte “eben mal schnell” noch vorbereitet werden. Bereits vor einigen Jahren hatten wir auf der Insel Helgoland erste vergleichbare Prüfungen mit neuen Rezepten durchgeführt. Und weil Gerd Cordes nicht hundertprozentig zufrieden war muss jetzt noch einmal nachgelegt werden.

Die Innenwände haben wir so gelassen wie sie waren: Blank und relativ glatt. So können wir z. B. prüfen, ob die Materialien an senkrechten Blechen abrutschten.

TimeMAX PAINT REPAIR ist eine Mischung aus einem alten Schiffsfarbenrezept und den Wirkstoffen aus unserem bewährten Rostschutzfett. Die Rostschutzfarbe funktioniert notfalls auch direkt auf Rost. Als Farbton haben wir absichtlich “Weiß” gewählt. Falls später Rost entsteht, kann man ihn so besser sehen. Für die drei Schichten haben wir übrigens jeweils unterschiedliche Fartöne genommen: Zuerst Weiß, dann Grau und zum Schluss dann nochmals Weiß. So kann man erkennen, ob man überall deckend gearbeitet hat und wirklich alles getroffen hat.

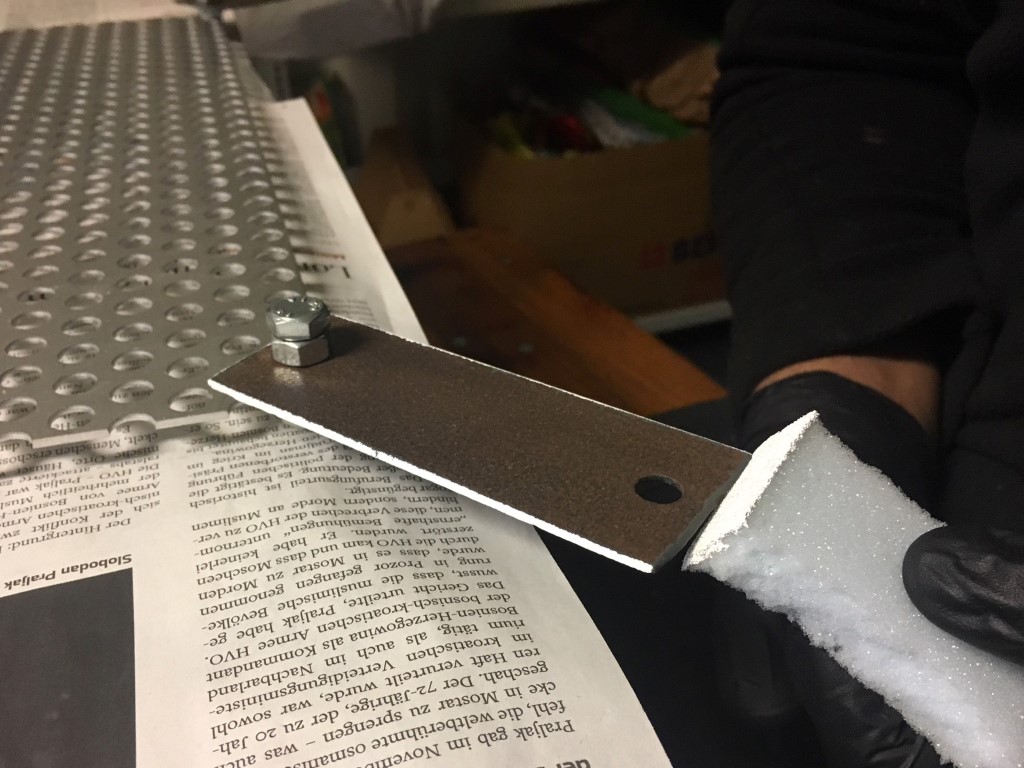

Jetzt kommen wir zu unseren Abschlusstests für den neuen Unterbodenschutz. Damit wir prüfen können, wie sich unsere neuen Rezepte bei unterschiedlichen Untergründen bewähren, gibt es dieses Mal gleich mehrere Bleche für jedes neue Rezept.

Und falls Sie sich jetzt die Frage stellen, warum wir mit so stark verrosteten Blechen prüfen, kommt hier jetzt schnell die Antwort: Besonders bei alten Fahrzeugen und bei Geländewagen gibt es oft Stellen, die man nicht perfekt entrosten kann. Gemeint sind zum Beispiel Bereiche über dem Rahmen und versteckte Ecken, die man weder sehen noch mit Werkzeugen erreichen kann.

Und da wir nun mal der Ansicht sind, dass ein guter Unterbodenschutz überall funktionieren muss, prüfen wir genau so, wir Sie es hier bei uns auf der Seite sehen.

Weil in einer Werkstatt natürlich nicht ohne Vorbereitung auf losem Rost gearbeitet wird, haben wir die stark und sehr stark verrosteten Prüfbleche vor Testbeginn mit einer Wurzelbürste gereinigt. Der lose Rost hat sich beim Abbürsten gelöst, die tiefen Anrostungen blieben im Blech. Ungefähr so läuft es unter Zeitdruck (und wegen Faulheit?) dann oft auch in der Praxis.

Nein, nein! Alles gut! Denken Sie wegen der Bierkisten im Hintergrund jetzt bloß nicht, dass sich unser Azubi während der Arbeitszeit einen hinter die Binde kippt! Das gute Augustiner ist unser Wochenend-Bier. Das gibt´s erst immer Freitags nach Feierabend.

Damit nichts schief geht, wurden die einzelnen Arbeitsschritte aufgeteilt: Einer spritzt, einer reinigt die Pistole und einer trägt die fertig beschichteten Bleche zum Abtrocknen in einen separaten Raum.

“Super, ist dann jetzt endlich alles fertig, oder?” Nein, das schwierigste sollte leider noch vor uns liegen: Der Transport auf die Kanaren. Wie bekommen wir die Bleche und die Dosen ins Flugzeug? Immerhin sind die Prüfdosen von innen mit Wachsen, Ölen und Fetten beschichtet und riechen teilweise immer noch ein bisschen nach Lösemitteln.

Die besondere Herausforderung: Weil der Koffer mit den Dosen nicht geworfen werden darf, sollte er auf keinen Fall nach unten in den Frachtraum. Die Erschütterungen beim Ein- und Ausladen hätten die Schutzschichten einiger Produkte möglicherweise beschädigt. Der Test wäre dann nicht mehr fair gewesen.

Die einzige Möglichkeit sah so aus: Der Koffer musste als Handgepäck mit nach oben in die Kabine vom Flugzeug. Ein fast schon unmöglicher Plan wie wir nach den ersten Telefonaten mit dem Flughafen feststellen mussten: “Und dann auch noch als Handgepäck? Oh, je Leute, das wird schwierig…!”

Nicht mehr und nicht weniger: Robert hat unseren Test auf den Kanaren gerettet. Er arbeitet schon viele Jahre beim Hamburger Zoll in der Abteilung Flugsicherheit. Von ihm kamen die entscheidenden Tipps wie wir beim Anmelden unseres “besonderen Gepäckstückes“ vorgehen müssen. Damit morgens um halb sieben bei der Kontrolle nicht aus irgendwelchen Gründen etwas schiefgeht, hat er unsere Angelegenheit zur Chefsache gemacht. Er hat seinem Vorgesetzten genau erklärt, was in den Dosen drin ist, warum sie so komisch riechen und was wir auf den Kanaren so Tolles vorhaben.

Daraufhin wurde der Koffer bei der frühmorgendlichen Kontrolle nicht nur durch ein Röntgengerät geschoben, sondern anschließend auch noch auf Sprengstoff untersucht. Nach nur zwei Minuten waren die Beamten dann aber fertig und wir konnten durchgehen. Alles gut! Vielen Dank an die Mitarbeiter der Flugsicherung.

Jetzt müssen wir Ihnen aber noch erklären, woher wir den Robert überhaupt kennen.

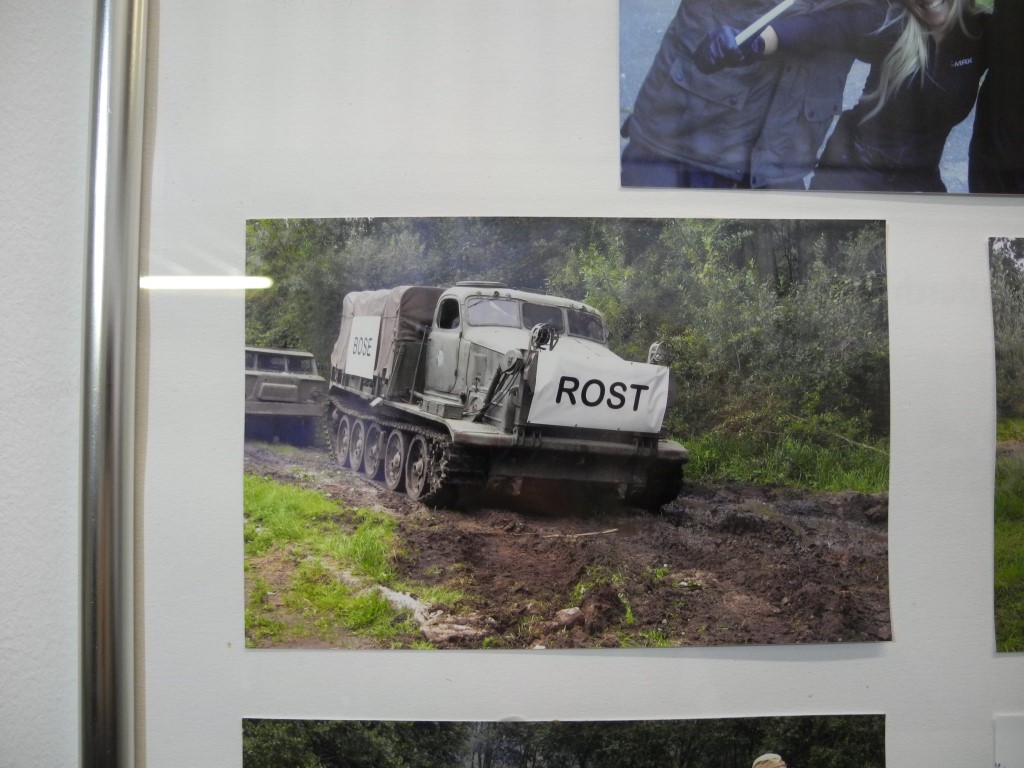

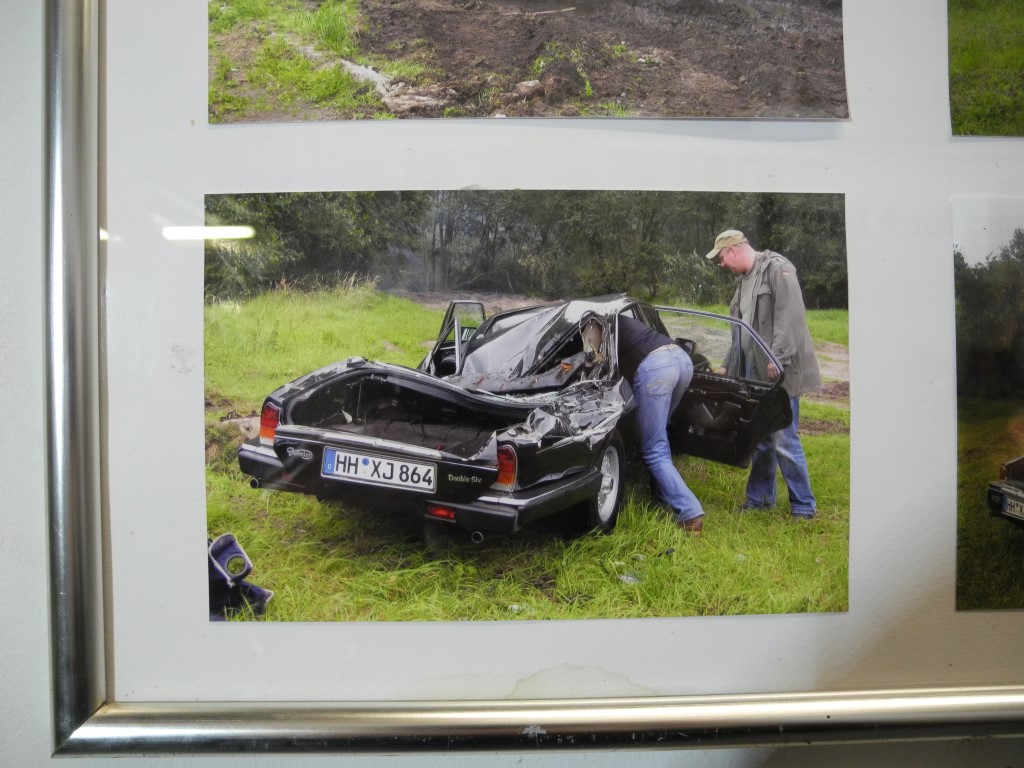

Hierfür müssen wir mal zehn Jahre zurückblicken. Erinnern Sie sich an unseren Film “Rost killt Klassiker”? Es ist so eine Art “Trash Movie”. Um das Drehbuch schreiben zu können, musste unser Chef über einen längeren Zeitraum große Mengen Rotwein zu sich nehmen. Natürlich geht es um das Thema Rost. Dieses Mal aber personifiziert von zwei bösen Jungs, die es sich zur Aufgabe gemacht haben mit ihrem riesigen Panzer Klassiker platt zu fahren. Was das alles soll? Wir wollten halt demonstrieren, wie gefährlich Rost wirklich ist!

Bei der Vertonung von unserem Film hat uns übrigens der bekannte Schauspieler Martin Semmelrogge geholfen. Weil er vorab das Drehbuch gelesen hatte, war er sofort bereit mitzumachen. Sie werden seine Stimme bestimmt wieder erkennen: Er hat damals den Text gesprochen.

Hier können Sie den Film sehen: